在化工领域,催化裂化过程的高效运行一直是行业追求的目标。图灵锶软件凭借前沿技术探索与创新实践,成功研发基于人工智能机理建模的高精度仿真技术,为催化裂化领域带来全新变革,以智能之力重塑行业格局。

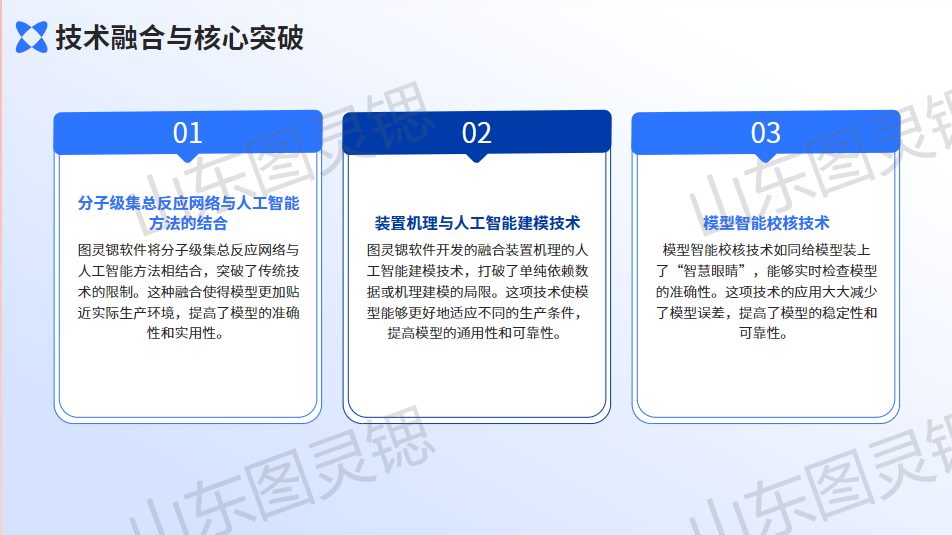

1、前沿技术融合,构建创新基石

图灵锶软件深度融合分子级集中反应网络及过程机理、人工智能方法与计算机技术,突破传统技术瓶颈。开发出一系列核心技术,其中融合装置机理的人工智能建模技术,打破了单纯依赖数据或机理建模的局限,让模型更贴合实际生产;模型智能校核技术,如同给模型装上 “智慧眼睛”,实时检查模型的准确性;催化裂化关键单元多重目标运行智能优化技术,精准平衡收率、能耗与价值等关键指标;智能优化系统集成技术,则将各项技术有机整合,形成高效协同的技术体系,为催化裂化的优化运行筑牢坚实基础。

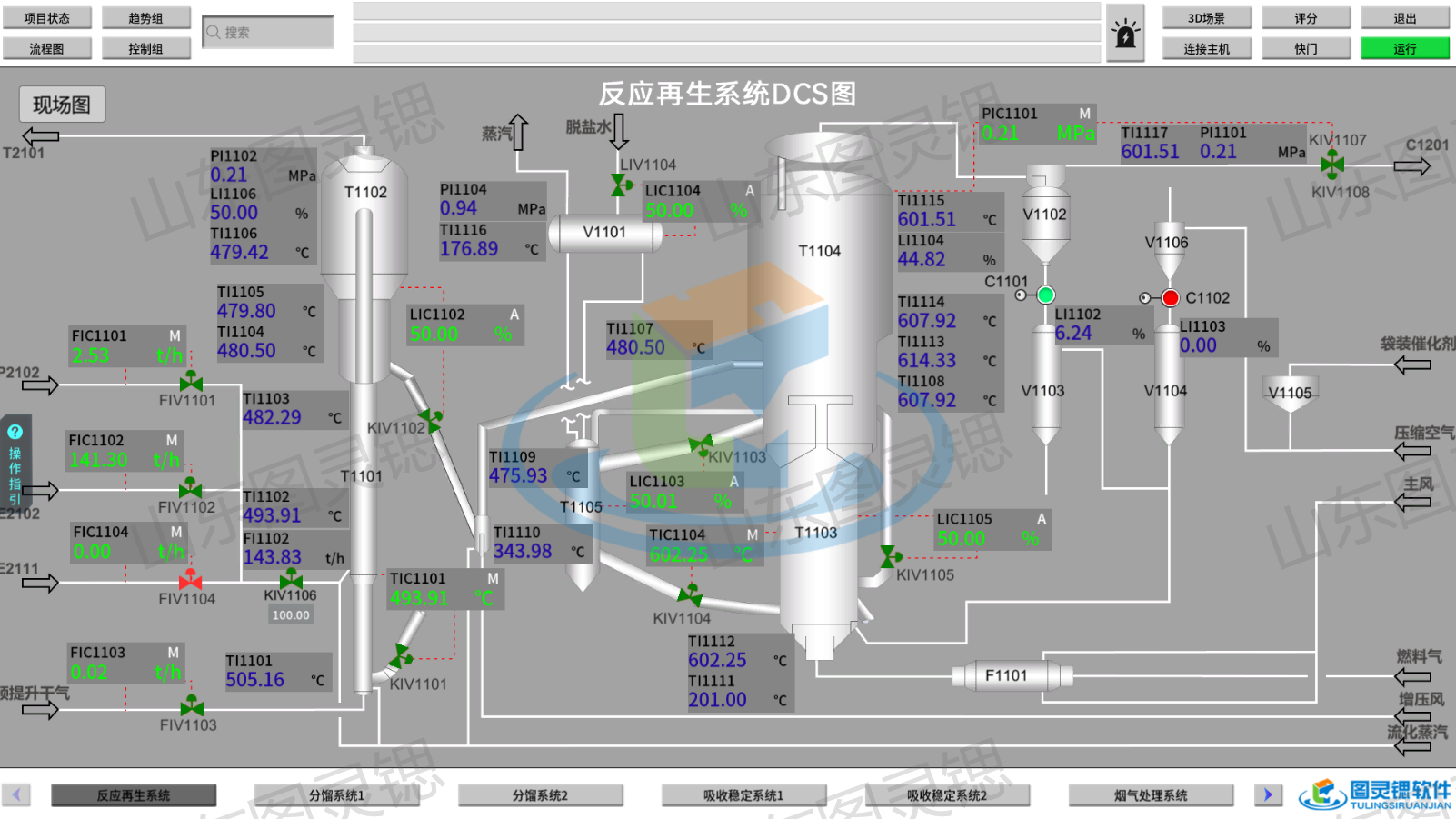

图1:高精度机理仿真

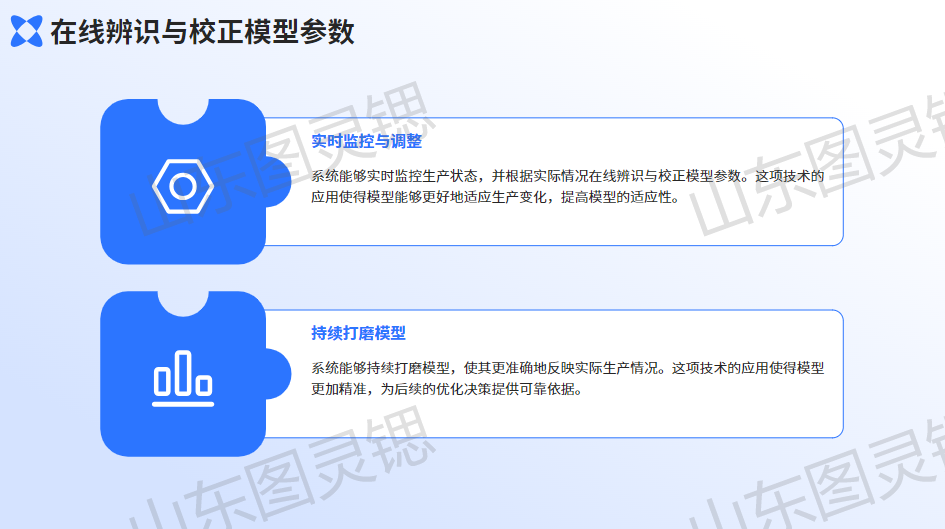

2、精准模型构建,模拟运行特性

通过建立催化裂化过程机理模型与智能混合预测模型,图灵锶软件实现了对催化裂化过程运行特性的精准模拟,结合生产运行数据和智能优化算法,系统能够在线辨识与校正模型参数,不断提升模型在线运行精确度。就像一位经验丰富的 “工艺师”,持续打磨模型,使其更准确地反映实际生产情况,为后续的优化决策提供可靠依据。

3、创新优化方法,实现多重目标

在油品混合与生产优化方面,图灵锶软件构建了油品混合性质智能表征方法和智能优化方法。面对计划方案的重重约束,这些方法能够巧妙规划,实现收率、能耗、价值等多重目标的协同优化。无论是追求更高的产品收率,还是降低能耗成本,亦或是提升生产价值,都能在复杂的生产环境中找到最优解,让生产效益最大化。

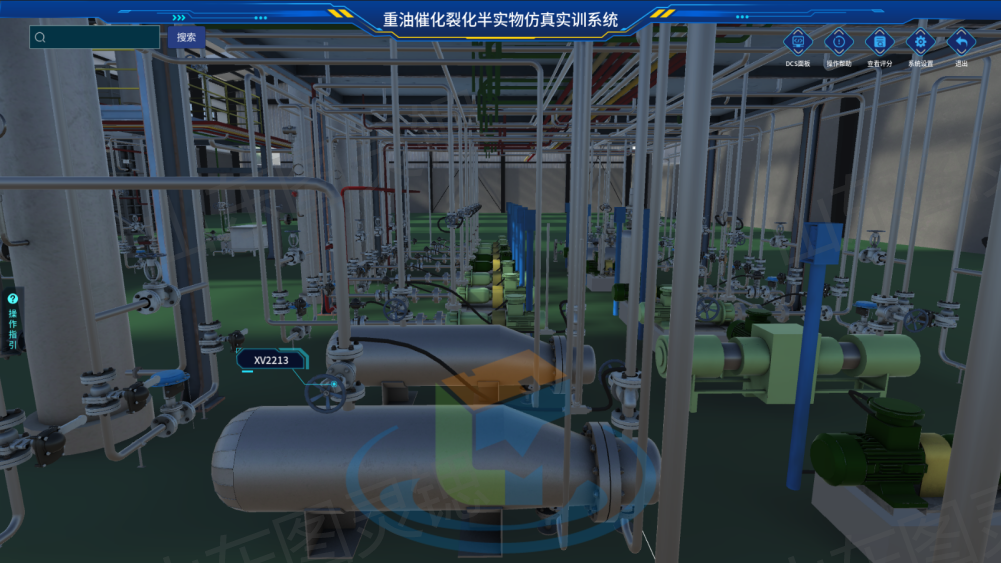

图2:实际装置与数字孪生设备

4、深度分析与智能系统,赋能生产全流程

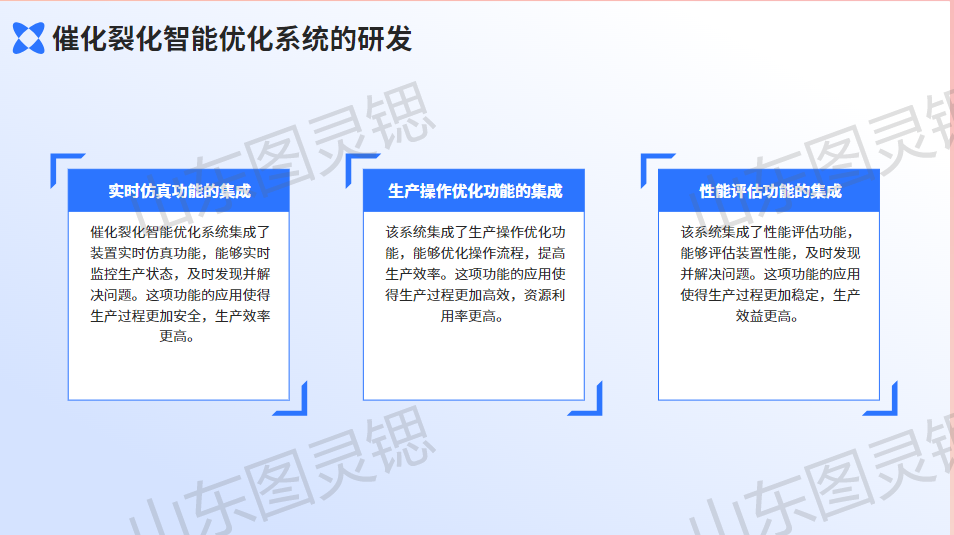

基于过程模型,图灵锶软件对原料和关键工艺参数展开深入的操作特性研究及灵敏度分析,同时完成装置的物质流、能量流衡算,帮助企业清晰掌握生产流程中的关键信息。在此基础上,融合信息化技术和人工智能技术,研发出催化裂化智能优化系统。该系统集装置实时仿真、生产操作优化、性能评估等功能于一体,为企业提供全方位的生产决策支持。从实时监控生产状态,到优化操作流程,再到评估装置性能,每一个环节都体现着智能技术的强大力量。

图灵锶软件将理论研究与实际应用紧密结合,利用装置运行特性,在大量催化裂化装置生产运行中开展模拟、优化及应用工作。通过强化机理和大数据在催化装置优化中的深度应用,不仅丰富了当前催化装置的建模与优化水平,更为催化装置模拟与优化相关工作注入新的活力。

5、展望未来,智绘催化新蓝图

展望未来,图灵锶软件在催化裂化智能优化技术领域的探索永不止步。在技术创新层面,将紧跟人工智能前沿趋势,积极探索大模型、强化学习等新兴技术与催化裂化工艺的深度融合,进一步提升模型的预测精度与优化效率,实现更智能、更精准的生产调控。在应用场景拓展上,计划从单一催化裂化装置优化向全产业链协同优化迈进,助力企业打通从原料采购、生产加工到产品销售的全流程数据壁垒,构建一体化智能生产生态体系。

6、全场景赋能:从培训提效到生产优化,驱动炼化行业智能升级

应用价值:从培训到优化的全场景覆盖

高效培训:缩短新员工上岗周期60%,降低实操培训成本。

风险预控:模拟结焦、泄漏起火等异常工况,提前制定处置预案。

节能降耗:优化反应温度、剂油比等参数,实现装置能效提升。

技改验证:虚拟测试工艺改造方案,降低试错成本与停产风险。

此外,图灵锶软件还将致力于推动行业标准的建立,与更多科研机构、工信部开展合作,共同制定催化裂化智能优化技术的行业规范,加速技术在全球化工领域的普及应用。同时,聚焦绿色化工发展需求,通过技术创新助力企业降低碳排放、减少污染物排放,为实现化工行业的可持续发展贡献科技力量。

未来,图灵锶软件期待与更多伙伴携手,以智能技术为笔,共同绘制催化裂化领域的崭新蓝图,开启化工行业高质量发展的全新篇章!